CASESTUDY กรณีศึกษา

GeomagicDesignXการออกแบบอุตสาหกรรมและการผลิตArtec Eva

วิศวกรรมย้อนกลับด้วยเครื่องสแกน 3D และ Geomagic Design X ช่วยแก้ปัญหาที่มีมายาวนานและเปิดเผยความต้องการที่ซ่อนอยู่จำนวนมาก

Dymol Co., Ltd.

2021.07.14 อัปเดต

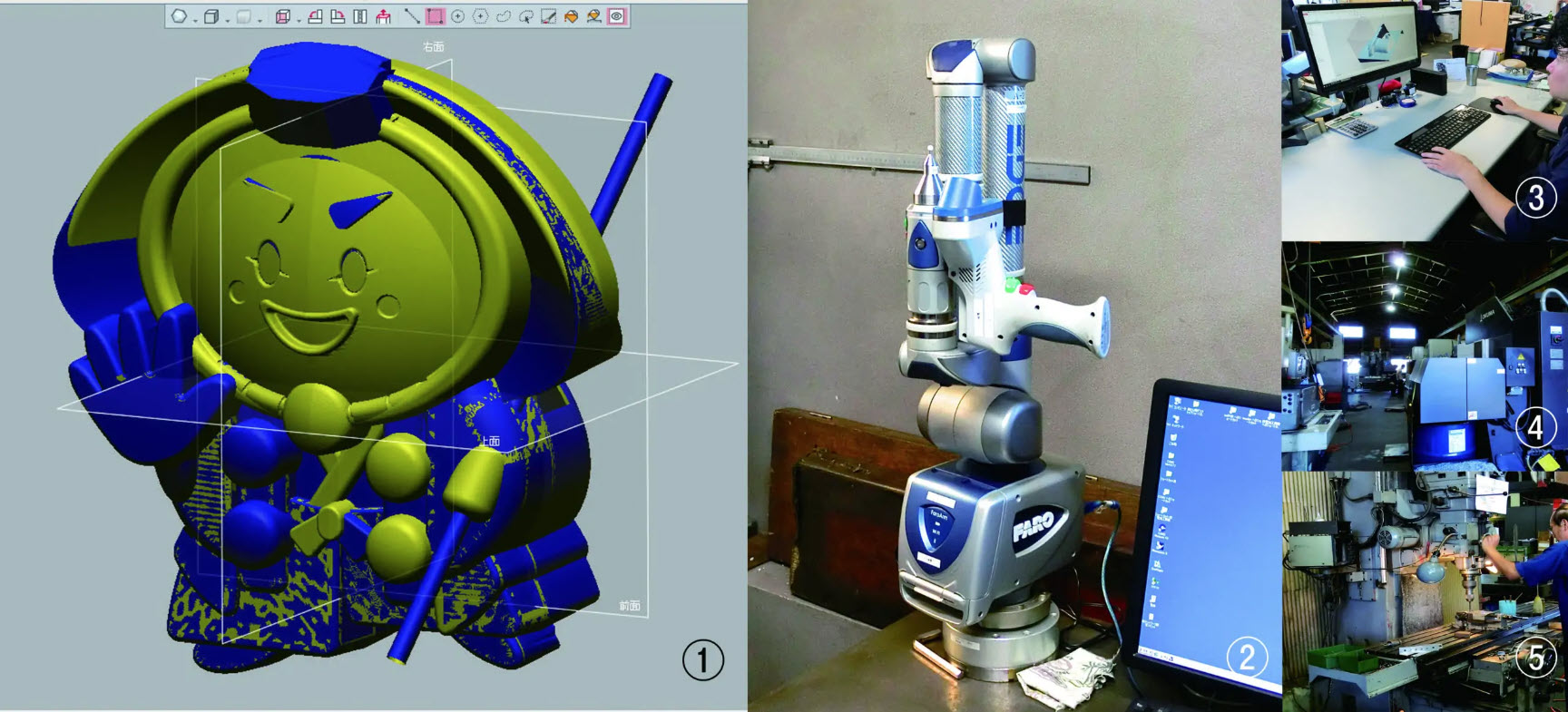

① การสร้างแบบจำลองด้วย “Geomagic Design X” ② สถานะการติดตั้งเครื่องสแกน 3D FARO “EDGE”

③ การทำงานกับ “Geomagic Design X” ④ อุปกรณ์แปรรูปในโรงงาน ⑤ งานประมวลผลแบบกำหนดเอง

หลีกหนีจาก “การรับเหมาช่วง” ด้วยการใช้เทคนิควิศวกรรมย้อนกลับอย่างเต็มที่ มุ่งสู่ธุรกิจรับจ้างทำแม่พิมพ์ที่มีมูลค่าเพิ่มที่รวมทุกอย่างตั้งแต่กระบวนการต้นน้ำจนถึงหลังการส่งมอบ

เพื่อตอบสนองความต้องการในการปรับปรุงความแม่นยำในการตัดเฉือนอย่างไม่จำกัด

ในปี 2013 ฉันเริ่มให้ความสนใจกับเทคโนโลยีวิศวกรรมย้อนกลับ เราได้รับคำถามจากลูกค้าประจำสำหรับงานใหม่ และนั่นก็เป็นหนึ่งในสาเหตุ นั่นคือสิ่งที่ Kenta Osugi รองประธาน Dymal Co., Ltd. กล่าว Dymol ซึ่งมีสำนักงานใหญ่อยู่ที่เมือง Komatsu จังหวัด Ishikawa เป็นผู้ผลิตแม่พิมพ์ที่มีธุรกิจหลักคือการออกแบบและพัฒนาแม่พิมพ์สำหรับการหล่อ เราสนับสนุนแม่พิมพ์หลากหลายประเภท ตั้งแต่แม่พิมพ์ชิ้นส่วนสำหรับรถยนต์และเครื่องจักรก่อสร้าง ไปจนถึงแม่พิมพ์สำหรับใบพัดกังหันที่ทำจากโลหะผสมทนความร้อนที่แปรรูปได้ยาก และแม้แต่แม่พิมพ์สำหรับแม่พิมพ์แบบมัด ในช่วงไม่กี่ปีที่ผ่านมา บริษัทยังได้รับความไว้วางใจให้ทำการกลึงเก็บผิวละเอียดของใบพัดกังหัน และกลายเป็นที่รู้จักในด้านการตัดเฉือนวัสดุที่ตัดยาก เหตุผลในการแนะนำวิศวกรรมย้อนกลับของคุณ Osugi นั้นเกี่ยวข้องกับการแปรรูปใบพัดกังหันนี้

“เนื่องจากใบพัดกังหันของเครื่องกำเนิดไฟฟ้าในโรงไฟฟ้าพลังความร้อนทำงานภายใต้อุณหภูมิและความดันสูง จึงมีการใช้โลหะผสมทนความร้อนพิเศษ และเป็นผลิตภัณฑ์หล่อที่ยากต่อการประมวลผล ซึ่งต้องใช้ความรู้ความชำนาญเฉพาะตัว อันที่จริง นี่คือโดยตรง เชื่อมโยงกับความรู้ความชำนาญในการทำแม่พิมพ์ และด้วยการผสมผสานสิ่งนี้เข้ากับเทคโนโลยีดั้งเดิมของเราสำหรับการตัดเฉือนวัสดุที่ตัดยากที่กล่าวถึงข้างต้น เราจะสามารถกลึงใบพัดกังหันได้” ผลิตภัณฑ์หล่ออาจมีการเสียรูป เช่น การหดตัว, การบิดเบี้ยว และการบิดเบี้ยวเนื่องจากความร้อน และการแปรผันน้อยกว่า 0.1 มม. อย่างไรก็ตาม หากเป็นโลหะธรรมดา หากตัดตามข้อกำหนด ในที่สุดก็สามารถสร้างรูปร่างของผลิตภัณฑ์ได้โดยไม่มีปัญหาใด ๆ อย่างไรก็ตาม ในกรณีของโลหะผสมที่ทนความร้อนซึ่งตัดได้ยาก การแปรผันที่น้อยกว่า 0.1 มม. มีผลกระทบอย่างมากต่อความสามารถในการแปรรูป

“หากผนังหนาหรือบางกว่าที่คาดไว้ สภาพการตัดเฉือนจะเปลี่ยนไปอย่างมาก และการตัดจะกลายเป็นเรื่องยากมาก พวกเขาหนีไป” โดยปกติจะต้องมีการปรับเปลี่ยน แต่รูปร่างที่เข้าใจยากของพื้นผิวปีกจะกลายเป็นปัญหา แม้ว่าคุณจะพยายามวัดด้วยเวอร์เนียร์คาลิปเปอร์หรือไมโครมิเตอร์ ก็ไม่มีทางกำหนดตำแหน่งที่จะวัดบนพื้นผิวปีกได้ ซึ่งมีความหนาแตกต่างกันไปตามตำแหน่ง

“โดยธรรมชาติแล้ว ลูกค้าของเราต้องการลดเวลาและความพยายามในขั้นตอนหลังการประมวลผล อย่างไรก็ตาม ยังไม่เพียงพอ ขณะที่ฉันกังวลและคิดว่าจะทำอย่างไร ฉันมุ่งเน้นไปที่วิธีการทางวิศวกรรมย้อนกลับ มันเป็นไปไม่ได้สำหรับฉัน” ใบมีดกังหันหล่อถูกสแกน 3D เพื่อสร้างแบบจำลอง 3D จากนั้นจึงวางทับด้วยแบบจำลองทางทฤษฎีเพื่อกำหนดความเบี่ยงเบน คุณ Osugi คิดว่าควรแก้ไขและดำเนินการตามส่วนเบี่ยงเบนจะดีกว่า นอกจากนี้ ความเป็นไปได้ของการใช้วิศวกรรมย้อนกลับในงานเกี่ยวกับแม่พิมพ์แบบธรรมดาก็ปรากฏชัด และโมเมนตัมสำหรับการแนะนำก็เพิ่มขึ้นอย่างรวดเร็ว ดังนั้นในปี 2015 ภายใต้การดูแลของ Mr. Osugi Dymol จึงใช้ “เงินอุดหนุน Monodzukuri” เพื่อแนะนำซอฟต์แวร์สร้างแบบจำลองย้อนกลับของ 3D Systems Geomagic Design X ซอฟต์แวร์ตรวจสอบ 3D ฯลฯ ให้กับเครื่องสแกน 3D “EDGE” ของ FARO “เราเลือก EDGE ของ FARO เป็นสแกนเนอร์ 3D และ Geomagic DesignX ของ 3D Systems เป็นซอฟต์แวร์สร้างแบบจำลองย้อนกลับ สำหรับ Design X ฉันตัดสินใจเปิดตัวทันที

อันที่จริง DesignX เป็นซอฟต์แวร์วิศวกรรมย้อนกลับที่มีคุณสมบัติครบถ้วนเพียงตัวเดียวที่ฉันต้องการ และบอกตามตรง ไม่มีอะไรอื่นเทียบได้”

สาขาใหม่เปิดขึ้นโดยวิศวกรรมย้อนกลับ

Geomagic Design X เป็นซอฟต์แวร์วิศวกรรมย้อนกลับที่รวมเอาความสามารถ CAD แบบอิงประวัติศาสตร์เข้ากับความสามารถในการประมวลผลข้อมูลการสแกน 3D เป็นตัวเลือกเดียวสำหรับการสร้างโมเดล Solid ตามคุณลักษณะที่เข้ากันได้กับซอฟต์แวร์ CAD ยอดนิยมจากข้อมูลที่สแกน 3D

“จริง ๆ แล้ว เมื่อเราแนะนำ Geomagic Wrap เป็นซอฟต์แวร์ที่เหมาะสมสำหรับการสร้างพื้นผิวโค้ง เราก็สามารถจัดการโครงการส่วนใหญ่ด้วย Design X ได้ อินเทอร์เฟซใช้งานง่าย และเมื่อเร็ว ๆ นี้เกือบทั้งหมด เราทำใน Design X ฟังก์ชัน Wrap มี ถูกรวมเข้ากับ Design X ด้วยเช่นกัน” แน่นอนว่ามีความสับสนในตอนแรก แต่นาย Osugi กล้าที่จะนำสิ่งนี้ไปปฏิบัติ ว่ากันว่าเขาเชี่ยวชาญทักษะในเวลาประมาณสามเดือนในขณะที่ใช้การสนับสนุนอย่างแข็งขัน

“เราทำงานประมาณ 5 โครงการใน 3 เดือน ตั้งแต่ใบมีดไปจนถึงแม่พิมพ์สำหรับผลิตภัณฑ์อุตสาหกรรมทั่วไป ไปจนถึงเตาย่างแบบ “Yuru-Chara” ที่ไม่ใช่แบบไทยยากิ นั่นเป็นเหตุผลที่ฉันชินกับมันแล้ว”

มีการค้นพบครั้งใหญ่อีกครั้งในช่วง 3 เดือนที่ผ่านมาของการดำเนินการ เขาพบว่ามีการประยุกต์ใช้วิศวกรรมย้อนกลับอีกแบบหนึ่งในสาขาอื่นที่ไม่ใช่ใบพัดกังหัน ตัวอย่างเช่น “yurukyara yaki” ที่กล่าวถึงข้างต้นเป็นหนึ่งในนั้น แหล่งที่มาของการสั่งซื้อสำหรับโครงการนี้ส่วนใหญ่เป็นสมาคมแหล่งช้อปปิ้งในท้องถิ่น และไม่มีภาพวาดหรือแบบจำลอง 3D ในหลายกรณี มีการขอเลียนแบบตุ๊กตาสัตว์แทนการพิมพ์เขียว กล่าวอีกนัยหนึ่งถึงแม้ว่าจะมีรูปร่าง แต่ก็ไม่มีทางที่จะหาปริมาณได้

“เนื่องจากเป็น ningyo-yaki จึงไม่มีปัญหากับการเบี่ยงเบน 1-2 มม. และเพียงแค่ต้องอยู่ในรูปร่างของตัวละคร จากนั้น วิธีที่เร็วที่สุดคือการสแกนแบบจำลอง 3D และทำซ้ำใน Design X , เรากำลังขยายงานที่เกี่ยวข้องกับ yurukyara yaki”

และอีกสิ่งหนึ่ง งานใหม่ที่ใช้วิศวกรรมย้อนกลับถือกำเนิดขึ้นและเริ่มเติบโตในด้านการผลิตแม่พิมพ์ตามปกติของบริษัท

มุ่งสู่ธุรกิจรับจ้างผลิตแม่พิมพ์ที่มีมูลค่าเพิ่มสูงขึ้น

“สภาวะอุณหภูมิและองค์ประกอบสำหรับการหล่อไม่คงที่และมีหลายสิ่งที่คุณไม่รู้จนกว่าคุณจะผลิตชิ้นงานจำนวนมากตามทฤษฎี แน่นอนว่า เราต้องการปรับเปลี่ยนแม่พิมพ์ แต่มีหลายกรณีที่เราไม่สามารถทำได้ แก้ไขมัน”

ตัวอย่างเช่น แม่พิมพ์ที่ให้ผลผลิตดีเสื่อมคุณภาพ ดังนั้น หากคุณสร้างใหม่โดยอาศัยแบบการออกแบบ ผลผลิตจะลดลงด้วยเหตุผลบางประการ เหตุใดจึงให้ผลผลิตต่างกันแม้ว่าการออกแบบจะเหมือนกัน ในอดีตยังไม่ทราบสาเหตุของปัญหา และเราอาศัยสัญชาตญาณของช่างฝีมือในการแก้ไขปัญหา กล่าวอีกนัยหนึ่ง ประสบการณ์ของช่างฝีมือเชื่อมโยงโดยตรงกับผลผลิตของการหล่อ

“ผมได้ยินเรื่องนี้จากลูกค้ามาและเกิดความคิดที่ว่าถ้าเราสามารถสแกน 3D และตรวจสอบทั้งแม่พิมพ์ที่ให้ผลผลิตดีและแม่พิมพ์ที่ให้ผลตอบแทนไม่ดี เราก็อาจจะสามารถระบุสาเหตุได้ ‘เรามาลองดูกันไหม?’ ฉันลองแล้ว และฉันสามารถระบุสาเหตุได้” แม้ว่าการออกแบบจะเหมือนกัน แต่ก็มีความแตกต่างหลังจากการสแกน 3D เนื่องจากการวาดภาพ 2D ต้นฉบับไม่สมบูรณ์ รูปร่างของแบบจำลอง 3D จึงเปลี่ยนไปเนื่องจากความแตกต่างในการตีความภาพวาด

“แบบแปลนไม่น่าเชื่อถือ ดังนั้น ในท้ายที่สุดแล้วเราใช้แบบจำลองย้อนกลับเพื่อสร้างแม่พิมพ์เหมือนเดิม หากเราสามารถทำให้มันถูกต้องด้วย Design X เราก็สามารถสร้างผลิตภัณฑ์ขั้นสุดท้ายที่เหมาะสมได้แม้กระทั่งจากแบบจำลองที่กลับด้าน” คุณ Osugi กล่าวว่าตั้งแต่นั้นมา เขาได้รับคำขอมากขึ้นเรื่อย ๆ เพื่อชี้แจง “ปัญหาแบบนั้น” โดยเฉพาะอย่างยิ่งสำหรับลูกค้ารายนี้ ยอดขายเพิ่มขึ้น 30% และ Dymol กลายเป็นผู้ผูกขาดโครงการวิศวกรรมย้อนกลับและโครงการประเมินผล 3D นอกจากนี้ยังกล่าวว่าได้รับโทรศัพท์จากลูกค้าในอุตสาหกรรมอื่น ๆ เช่นผู้ผลิตโลหะแผ่นในรถยนต์ซึ่งไม่เคยทำงานมาก่อน ด้วยการใช้วิศวกรรมย้อนกลับในการแก้ปัญหาที่ไม่สามารถแก้ไขได้ในอดีต ความต้องการที่ซ่อนอยู่อย่างมหาศาลจึงปรากฏให้เห็น

คำสั่งซื้อจำนวนมากเหล่านี้เริ่มต้นด้วยคำขอที่คลุมเครือจากผู้ผลิตโรงหล่อว่า “มันไม่ค่อยเป็นไปด้วยดี ดังนั้นโปรดลองดู” เมื่อนายโอสึงิและคนอื่น ๆ ใช้วิศวกรรมย้อนกลับอย่างเต็มที่เพื่อตรวจสอบและส่งรายงานโดยละเอียด ลูกค้าตอบว่า “เข้าใจแล้ว มาแก้ไขกันแบบนี้” Dymol ซึ่งเคยเป็นเพียงหนึ่งในผู้รับเหมาช่วงของลูกค้าของเรา ได้ให้การสนับสนุนอย่างเท่าเทียมและเริ่มก้าวไปสู่กระบวนการต้นน้ำของอุตสาหกรรม

“ด้วยการใช้วิศวกรรมย้อนกลับเพื่อแก้ปัญหาของลูกค้า เรายังวางแผนที่จะเข้าสู่กระแสบนของอุตสาหกรรมด้วย ผมขอแนะนำว่า ควรทำให้เสร็จ ท้ายที่สุด ฉันต้องการพัฒนาธุรกิจรับจ้างผลิตแม่พิมพ์ที่มีมูลค่าเพิ่ม ซึ่งรวมทุกอย่างตั้งแต่กระบวนการต้นน้ำไปจนถึงหลังการส่งมอบ”

Dymal Co., Ltd. http://www.dymol.co.jp/

ตัวแทน/ผู้บริหารสูงสุด Tadao Osugi

ที่ตั้งสำนักงานใหญ่: เมืองโคมัตสึ จังหวัดอิชิคาว่า

ก่อตั้ง: ปี 1948 สถานประกอบการ: ปี 1963

รายละเอียดธุรกิจ: การออกแบบและพัฒนาแม่พิมพ์สำหรับการหล่อ, การรับจ้างผลิตโลหะผสมทนความร้อน ฯลฯ