CASESTUDY กรณีศึกษา

การออกแบบอุตสาหกรรมและการผลิตArtec LeoArtec Studio

A.B. Engineering ของอิสราเอลเป็นอย่างไร ใช้ Artec Leo สำหรับการหุ้มเกราะยานพาหนะแบบกำหนดเอง

2023.06.07 อัปเดต

ความท้าทาย: ในขณะที่ทำงานภายใต้เส้นตายที่จำกัด ให้สแกนยานพาหนะแบบถอดประกอบแบบ 3D ได้อย่างรวดเร็วและแม่นยำ เพื่อสร้างโมเดล CAD ที่แม่นยำซึ่งจำเป็นสำหรับการสร้างชุดเกราะแบบกำหนดเองสำหรับรถยนต์, รถตู้, รถบรรทุก และรถโดยสารหลากหลายประเภท

วิธีแก้ปัญหา: Artec Leo, Artec Studio

ผลลัพธ์: ตอนนี้ ด้วย Artec Leo ในเวลาเพียง 2 ชั่วโมง ก็สามารถสแกนรถยนต์, รถตู้ หรือรถบรรทุกที่ถอดประกอบแล้วได้ด้วยความแม่นยำในระดับมิลลิเมตร ตั้งแต่กันชนไปจนถึงกันชน ไม่ต้องใช้สเปรย์หรือเป้าหมาย 5 ชั่วโมงของการประมวลผล และการสแกนก็พร้อมสำหรับ CAD เครื่องสแกน 3D ก่อนหน้านี้ของลูกค้าต้องการสเปรย์, เป้าหมายนับพัน และใช้เวลาทั้งสัปดาห์ในการสแกนยานพาหนะดังกล่าว บวกอีก 1 สัปดาห์ในการประมวลผลการสแกนสำหรับ CAD

ทำไมต้อง Artec 3D? ด้วยระบบไร้สาย 100% และไม่ต้องใช้แล็ปท็อป ทำให้สามารถนำ Leo ออกไปสแกนโปรเจ็กต์ได้ในพริบตา ง่ายเพียงพอสำหรับผู้เริ่มต้น แต่ทรงพลังเพียงพอสำหรับวิศวกรมาตรวิทยา Leo ช่วยให้ลูกค้าสามารถดำเนินการโครงการให้เสร็จเร็วขึ้นด้วยความแม่นยำที่มากขึ้น จึงช่วยลดต้นทุนในขณะเดียวกันก็สามารถทำงานได้มากขึ้น 200%-300% โดยไม่สูญเสียคุณภาพ

ขณะที่รถมินิแวนเต็มไปด้วยเด็ก ๆ และพ่อแม่ของพวกเขากำลังเลี้ยวเข้ามุม มือปืนทั้งสองก็รออยู่ ก้าวออกมาจากหลังรถที่จอดอยู่ พวกเขาปรับระดับ AK-103 ของพวกเขาและเปิดฉากยิงกราดใส่ยานพาหนะที่กำลังเข้าใกล้อย่างรวดเร็วด้วยการระเบิด 3-4 รอบที่ควบคุมได้

แต่คนขับไม่หยุด ภายในไม่กี่วินาที อาวุธของมือปืนก็หมดลง และรถมินิแวนที่มีกระสุนก็พุ่งออกไป หน้าต่างแตกเป็นเสี่ยง ๆ แต่ยังคงสภาพเดิม ผู้โดยสารทุกคนที่อยู่ในรถสั่นแต่ไม่ได้รับอันตราย

กระจกกันกระสุน

รถหุ้มเกราะ: ไม่ใช่แค่สำหรับพระสันตะปาปาและประธานาธิบดีเท่านั้น

ความต้องการรถหุ้มเกราะทั่วโลกตั้งแต่ยูเครนไปจนถึงตะวันออกกลางและอื่น ๆ ไม่เพียงแต่สำหรับกองทัพ, รัฐบาล และผู้มีอันจะกินเท่านั้น แต่สำหรับหน่วยงานและกลุ่มด้านมนุษยธรรม เพื่อขนส่งผู้โดยสารอย่างปลอดภัยแม้ในพื้นที่ที่อันตรายที่สุด

ยานพาหนะกันกระสุนที่ดีที่สุดเหล่านี้ได้รับการหุ้มเกราะอย่างแยกส่วนด้วยวัสดุผสม, เหล็ก และเซรามิก เพียงพอที่จะหยุดการคุกคามจากขีปนาวุธได้ตั้งแต่ .22 ถึง .50 ลำกล้อง ขึ้นอยู่กับระดับเกราะที่เลือกสำหรับยานพาหนะหุ้มเกราะแต่ละคัน

เป้าหมายคือเพื่อให้ได้การปกป้องสูงสุดในขณะที่เพิ่มน้ำหนักให้น้อยที่สุด

ลองนึกถึงชุดเกราะเหมือนกับการทำชุดสั่งตัดพิเศษสำหรับยานพาหนะ แม้ว่าจะสวมอยู่ด้านในก็ตาม จะต้องพอดีกับพอดีเท่าที่จะเป็นไปได้ด้วยเหตุผลสองสามประการ

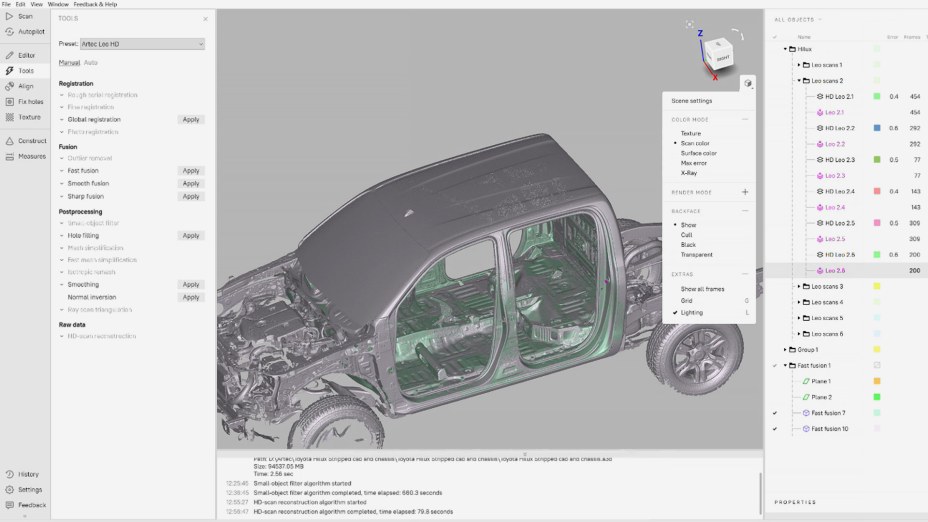

Artec Leo 3D สแกนเฟรมของ Toyota Hi-Lux ปี 2022 เอื้อเฟื้อภาพโดย A.B. Engineering

บางครั้งคุณจำเป็นต้องติดตั้งชิ้นส่วนภายใน OEM ซ้ำในตำแหน่งเดิม โดยมีการเปลี่ยนแปลงเพียงเล็กน้อยด้วยเหตุผลด้านต้นทุนที่ชัดเจน และหากมีการเรียกตรวจ รถจะต้องดูไม่สะดุดตากับบุคคล (มือปืนติดอาวุธ) ที่จุดตรวจและพูดคุยกับคนขับ

เมื่อทุกอย่างเข้าที่แล้ว ผู้อยู่อาศัยไม่ควรรู้สึกว่าสูญเสียพื้นที่ว่างไปแต่อย่างใด และประการสุดท้าย เกราะไม่ควรถูกตรวจจับจากภายนอก ดังนั้นแม้แต่สายตาที่ได้รับการฝึกฝนมาเป็นอย่างดีก็ไม่สามารถแยกความแตกต่างของรถยนต์, รถตู้ และรถบัสที่ได้รับการปกป้องดังกล่าวออกจากยานพาหนะทั่วไปที่ไม่ได้ดัดแปลง

“คำขอลับ” ดังกล่าวจัดทำขึ้นโดยลูกค้าตามภารกิจเฉพาะแบบทีละคัน โดยมีข้อกำหนดที่ระบุว่าระยะการมองที่ยานพาหนะควรดูในระยะใด ระยะเหล่านี้มีตั้งแต่ 160 ฟุต (50 เมตร) ไปจนถึงระยะใกล้และเป็นส่วนตัวโดยยืนติดกับตัวรถ

เพื่อให้บรรลุความสำเร็จที่ท้าทายดังกล่าว ขั้นแรก ยานยนต์จะต้องถอดชิ้นส่วนและเฟรมพื้นฐานที่สุดออก จากนั้นวัดทุกตารางมิลลิเมตรให้แม่นยำที่สุดเท่าที่จะเป็นไปได้

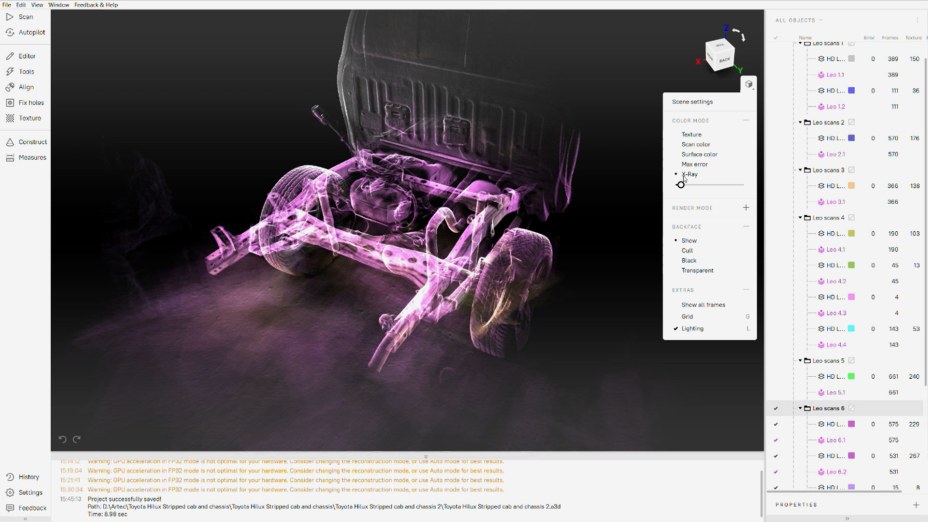

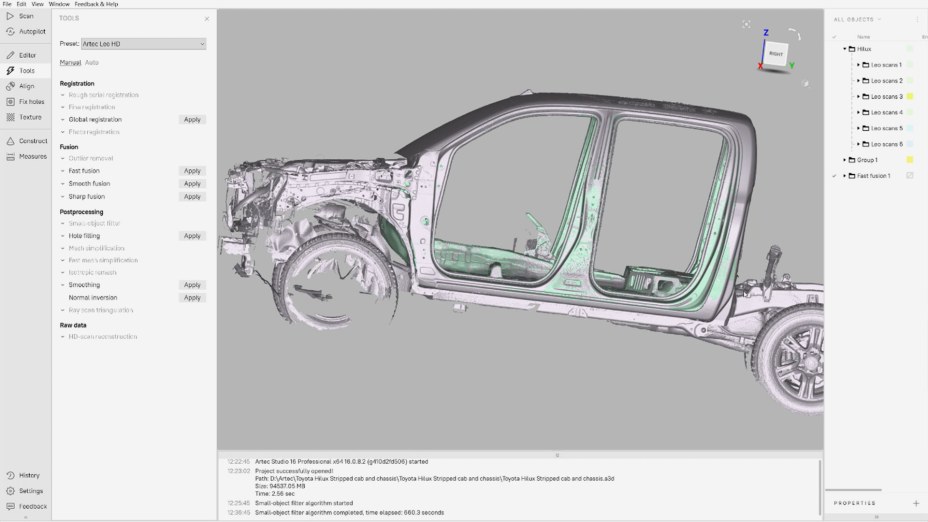

Artec Leo 3D สแกนเฟรมของ Toyota Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

จากนั้น ในขั้นตอนต่อไปนี้ ส่วนประกอบเกราะแบบกำหนดเองทั้งหมดสามารถออกแบบใน CAD และผลิตภายใต้เงื่อนไขที่เข้มงวด ดังนั้นเมื่อติดตั้งและประกอบชิ้นส่วน OEM กลับเข้าที่แล้ว ช่องว่างระหว่างเกราะกับประตูน้อยมากหรือไม่มีเลย และส่วนอื่น ๆ ที่อาจเสี่ยงของยานพาหนะ

เมื่อใดก็ตามที่ไม่สามารถทำได้ การตกแต่งภายในแบบคัสตอมใหม่จะถูกสร้างขึ้นเพื่อเลียนแบบการตกแต่งภายในแบบ OEM ได้อย่างไร้ที่ติ ทั้งยังมีการจัดสรรพื้นที่สำหรับชุดเกราะให้มากขึ้น

เป็นกระบวนการที่อาจใช้เวลาตั้งแต่ 1-2 เดือนสำหรับรถขนาดเล็ก เช่น รถบรรทุก Toyota J79 ไปจนถึง 4 เดือนขึ้นไปสำหรับรถ SUV ขนาดใหญ่ที่มีความซับซ้อน เช่น Chevy Suburban

เกราะยานพาหนะผ่านการสแกน 3D

ผู้เชี่ยวชาญด้านการหุ้มเกราะยานยนต์ที่มีชื่อเสียงในอุตสาหกรรมนี้คือ A.B. Engineering Ltd. ของอิสราเอล ซึ่งเป็นบริษัทด้านวิศวกรรมเครื่องกลที่ทำงานร่วมกับบริษัทการบินและอวกาศและการป้องกันประเทศชั้นนำตั้งแต่ปี 2012 รากฐานของเวิร์กโฟลว์การหุ้มเกราะที่ครอบคลุมคือการสแกน 3D

Irakly (Ika) Baitish ผู้ก่อตั้งและซีอีโอของบริษัทกล่าวว่า “เมื่อพูดถึงการหุ้มเกราะยานพาหนะเพื่อการปกป้องผู้โดยสารสูงสุด เช่นเดียวกับเครื่องยนต์, ระบบขับเคลื่อน และชิ้นส่วนสำคัญอื่น ๆ ที่ทำให้ยานพาหนะเคลื่อนที่เพื่อให้สามารถหลบหนีได้ จากเขตอันตราย สิ่งสำคัญอย่างยิ่งที่จะต้องเริ่มต้นด้วยการวัดที่แม่นยำ”

ตรวจสอบการสแกน 3D ของ Hi-Lux บนหน้าจอสัมผัสของ Leo เอื้อเฟื้อภาพโดย A.B. Engineering

เขากล่าวต่อว่า “นี่คือเหตุผลที่เราเลือกการสแกน 3D เป็นสื่อการวัดของเรา เพราะด้วยการสแกนนี้ เราสามารถได้ขนาดที่แน่นอนของยานพาหนะทั้งคัน รวมถึงพื้นที่ที่ปกติจะวัดด้วยมือได้ยาก เช่น ไฟร์วอลล์ ส่วนที่แยกคนขับออกจากห้องเครื่อง”

เมื่อการสแกนยานพาหนะ 3D ได้รับการประมวลผลแล้ว พวกเขาส่งออกการสแกนไปยังระบบ CAD Dassault Systemes CATIA V5

ที่นั่น พวกเขาใช้การสแกนเป็นแบบจำลองอ้างอิงสำหรับการออกแบบแผงขีปนาวุธและชิ้นส่วนเกราะ ที่จะผลิตในเร็ว ๆ นี้ จากนั้นจึงติดตั้งแบบเสมือนจริงในยานพาหนะ เพื่อให้แน่ใจว่าผลลัพธ์สุดท้ายจะหมายถึงการป้องกันที่ราบรื่นไม่มีช่องว่างจากกันชน เพื่อกันชนหลังการติดตั้งเกราะในอีกไม่กี่สัปดาห์ข้างหน้า

การค้นหาเครื่องสแกน 3D ที่เหมาะสม

แต่เครื่องสแกน 3D ไม่เหมือนกันทั้งหมด ในตอนแรก Ika และทีมของเขาใช้เครื่องสแกน 3D แบบพกพาระดับไฮเอนด์ที่รู้จักกันดีสำหรับงานของพวกเขา ซึ่งเป็นเครื่องที่ต้องใช้เป้าหมายจำนวนมากและสเปรย์ปริมาณมาก เช่นเดียวกับแล็ปท็อป สายเคเบิลไม่กี่เส้น และไฟ 220V แหล่งจ่ายไฟ

ตัวอย่างของโครงการทั่วไปในเวลานั้นคือเมื่อพวกเขาสแกนห้องโดยสารและแชสซีที่ถอดประกอบของ Skoda Kodiaq ที่ต้องการชุดเกราะ

หลังจากติดสติกเกอร์มากกว่า 3,000 ชิ้นและปริมาณสเปรย์ที่จำเป็นแล้ว พวกเขาใช้เวลาสแกนถึง 2 สัปดาห์เต็ม และข้อมูลที่ได้ก็แทบไม่สะอาดเท่าที่ต้องการ

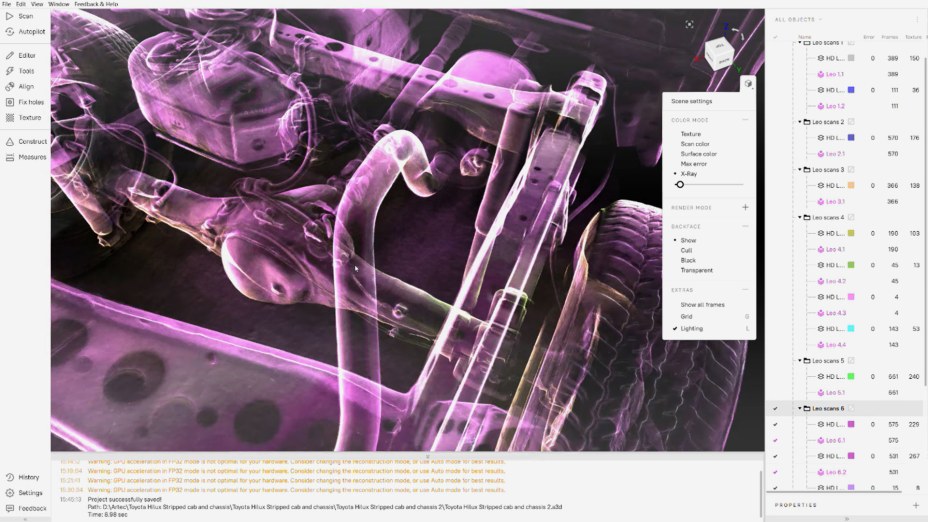

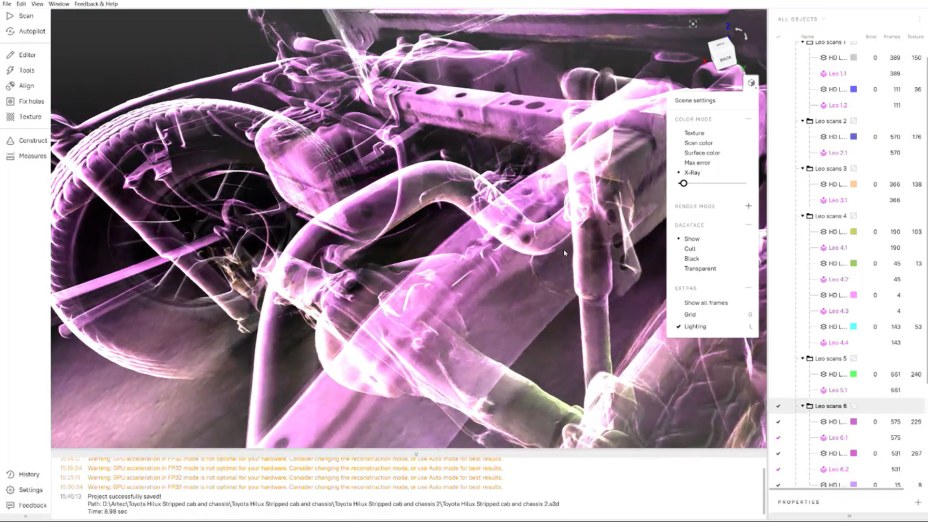

ภาพหน้าจอของ Artec Studio: มุมมองโหมด X-ray ของ Leo scan ที่ด้านหลังของ Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

ก่อนที่พวกเขาจะสามารถต่อการสแกนเข้าด้วยกันอย่างมั่นใจและสร้างโมเดล 3D ที่มีความแม่นยำสูงสำหรับ CAD อีกหนึ่งสัปดาห์ของการทำความสะอาดข้อมูลและการวัดซ้ำด้วยตนเองก็เกิดขึ้น

เพื่อนร่วมทีมคนหนึ่ง (คนที่ดึงหลอดที่สั้นที่สุด) มีหน้าที่ลอกเป้าหมายกว่า 3,000+ เป้าหมายออกจากรถแล้วทำความสะอาด น่าเสียดายที่สติกเกอร์บางชิ้นได้ทิ้งคราบไว้บนแผงบุภายใน ทำให้ใช้งานไม่ได้

เมื่อพิจารณาจากเวลาและความพยายามที่มากเกินไป Ika เข้าใจว่าเครื่องสแกน 3D ของพวกเขากำลังทำให้ทีมของเขาทำงานช้าลงอย่างมาก

ภาพหน้าจอของ Artec Studio: มุมมองโหมด X-ray ของ Leo scan ที่ด้านหลังของ Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

ในอุตสาหกรรมที่กำหนดเวลาโครงการไม่ยืดหยุ่น ทุกวันและทุกชั่วโมงสามารถสร้างความแตกต่างได้ ดังนั้น เมื่อโปรเจกต์เสร็จสิ้น Ika ก็เริ่มค้นหาเครื่องสแกน 3D ที่ดีกว่านี้อย่างจริงจัง

บอกลาสัปดาห์แห่งการสแกน, เล็งเป้า และฉีดสเปรย์

ในไม่ช้า เขาก็พบเว็บไซต์ Artec 3D และจดจ่ออยู่กับ Artec Leo ซึ่งเป็นเครื่องสแกน 3D แบบพกพาระดับมืออาชีพที่เป็นที่ชื่นชอบสำหรับวิศวกรรมย้อนกลับ, นิติวิทยาศาสตร์, การดูแลสุขภาพ และแอปพลิเคชัน มานานหลายปี

Leo มอบการสแกน 3D สีที่มีความละเอียดสูงพร้อมความแม่นยำระดับมิลลิเมตร Leo มีทั้งหน้าจอสัมผัสและชุดแบตเตอรี่ในตัว ทำให้สามารถพกพาได้ 100% พร้อมอัตราการจับภาพ FPS สูงและขอบเขตการสแกนที่กว้าง

การสแกน Toyota Hi-Lux ปี 2022 เร็วกว่าที่เคยเป็นมา

เพื่อเน้นตัวอย่างเดียวว่าเวิร์กโฟลว์ของ A.B. Engineering ได้รับการปรับปรุงตั้งแต่เริ่มใช้ Leo ซึ่งเป็นหนึ่งในโครงการเกราะล่าสุดของพวกเขาที่เรียกร้องให้มีการสแกนห้องโดยสารและแชสซีที่ถอดประกอบของรถบรรทุก 4 ประตู Toyota Hi-Lux ปี 2022

เมื่อ Leo อยู่ในมือ Ika และทีมของเขาก็ทำงานเพื่อจับภาพโตโยต้า เพียง 2 ชั่วโมงต่อมา การสแกนก็เสร็จสิ้นโดยไม่ต้องใช้เป้าหมายเดียวหรือฉีดสเปรย์เลย

ภาพหน้าจอของ Artec Studio: รวมการสแกน Leo ของ Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

จากนั้น ซอฟต์แวร์ Artec Studio ใช้เวลาเพียง 5 ชั่วโมงในการประมวลผลการสแกนและสร้างไฟล์ STL ที่ส่งไปยัง CAD เพื่อออกแบบชุดเกราะสำหรับ Hi-Lux

เมื่อเทียบกับการสแกนหนึ่งสัปดาห์ของสแกนเนอร์รุ่นก่อน + การประมวลผลการสแกนอีกหนึ่งสัปดาห์เพื่อให้ได้ผลลัพธ์เกือบเท่าเดิม แต่ด้วยคุณภาพที่ต่ำกว่าอย่างเห็นได้ชัด คอนทราสต์นั้นน่าทึ่งมาก

ในคำพูดของ Ika “เมื่อมองย้อนกลับไปในอดีต Leo ให้ความแตกต่างของความเร็วแก่เราอย่างไม่น่าเชื่อ และข้อมูลที่เราได้รับจาก Leo นั้นสะอาดกว่ามาก โดยไม่มีปัญหาการเยื้องศูนย์เลย”

ภาพหน้าจอของ Artec Studio: มุมมองโหมด X-ray ของ Leo สแกนภายในของ Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

เขากล่าวต่อว่า “กระบวนการวัดของเราดีขึ้นอย่างมากทั้งในแง่ของเวลาและคุณภาพ Leo ได้เปลี่ยนแปลงคุณภาพของผลผลิตทางวิศวกรรมของเราอย่างมาก และความสามารถในการได้รับเพิ่มขึ้นอีกไม่กี่เปอร์เซ็นต์ที่จำเป็นในการปิดช่องว่างของขีปนาวุธ ซึ่งสามารถช่วยชีวิตผู้คนได้อย่างแท้จริง”

“รถแต่ละคันต้องการแนวทางที่ปรับแต่งได้”

สำหรับยานหุ้มเกราะทุกคันที่ทำ Ika และทีมของเขาปรึกษากับลูกค้า โดยคำนึงถึงระดับของการป้องกันขีปนาวุธที่จำเป็น วัตถุประสงค์ในการใช้งานของยานเกราะ ตลอดจนความคาดหวังเกี่ยวกับกรอบเวลาและการอัปเกรดยานหุ้มเกราะรองที่จำเป็น

งานหุ้มเกราะโดยทั่วไปสามารถเพิ่มน้ำหนักรวมของยานพาหนะได้ 500-2,000 ปอนด์ (230-900 กก.) ได้อย่างง่ายดาย เพื่อรองรับการเพิ่มขึ้นดังกล่าว จึงมีการเรียกใช้งานเบรก, เพลา, ระบบส่งกำลัง และระบบขับเคลื่อนแบบพิเศษสำหรับงานหนักเป็นครั้งคราว

จัดแนวการสแกน Leo ของ Hi-Lux ใน Artec Studio ได้อย่างง่ายดาย เอื้อเฟื้อภาพโดย A.B. Engineering

“เนื่องจาก ‘การเสริมกำลัง’ ของพาหนะคันนี้ทำให้มีน้ำหนักเพิ่มขึ้นจำนวนมาก” Ika กล่าว “สิ่งนี้ทำให้เรากดดันมากขึ้นในการปรับเกราะให้เหมาะสมสำหรับน้ำหนักที่ต่ำที่สุดพร้อมระดับการป้องกันสูงสุด”

เขากล่าวต่อว่า “ตอนนี้เรามี Leo แล้ว การบรรลุผลสูงสุดแบบนี้เร็วและง่ายกว่ามาก”

ด้วยการคลิกเพียงไม่กี่ครั้ง การสแกนของ Hi-Lux จะถูกจัดเรียงใน Artec Studio เอื้อเฟื้อภาพโดย A.B. Engineering

ทดสอบการทำงานของพวกเขาในระยะยิงจริง

Ika และทีมของเขายืนหยัดอย่างมั่นคงอยู่เบื้องหลังงานของพวกเขา ไม่ว่าโครงการจะมีขนาดหรือความซับซ้อนเท่าใดก็ตาม และ Leo ก็ช่วยให้พวกเขาทำได้อย่างมั่นใจมากขึ้น การสาธิตเมื่อเร็ว ๆ นี้เกี่ยวกับคุณภาพของชุดเกราะบ่งบอกได้ด้วยตัวของมันเอง

หนึ่งในยานพาหนะของพวกเขาคือรถบรรทุกหุ้มเกราะหนัก ถูกนำไปยังสถานที่ทดสอบการยิงจริง ซึ่งมีกระสุนมากกว่า 800 นัดจากกระสุนทั้งหมด (สูงสุด .50) จากอาวุธหลากหลายชนิด ยิงใส่ยานพาหนะโดยไม่มีการเจาะเกราะ

มุมมองโหมด X-ray ของ Artec Studio ของ Leo สแกนที่ด้านหลังของ Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

ในขณะที่รถหุ้มเกราะอีกคันหนึ่งจากบริษัทคู่แข่ง ก็ถูกระดมยิงแบบเดียวกันจากอาวุธชนิดเดียวกัน มันผ่านการเจาะทะลุหลายร้อยครั้ง ซึ่งผ่านจุดที่หากเป็นสถานการณ์ในชีวิตจริง ผู้ครอบครองจะไม่มีโอกาสรอดชีวิตเลย

มี Leo จะเดินทาง: รถหุ้มเกราะ, รถบรรทุก, รถบัส และเครื่องบิน

เป็นเวลาหลายปีแล้วที่ A.B. Engineering ทีมวิศวกรและช่างเทคนิคที่มีประสบการณ์ ได้ดำเนินการตามโครงการชุดเกราะที่หลากหลาย ตั้งแต่แบบง่ายไปจนถึงแบบซับซ้อน สำหรับยานพาหนะ, เครื่องบิน และวัตถุอื่น ๆ ที่หลากหลาย

“เนื่องจาก Leo เข้ากับเราได้ง่าย เราจึงกระโดดขึ้นเครื่องบินและบินไปทุกที่ที่โปรเจกต์ต่อไปจะพาเราไป เมื่อเราไปถึงที่นั่น เรารู้ว่าเราจะเสร็จเร็วกว่าที่เคย และข้อมูลทั้งหมดจะอยู่ในการ์ด SD ของ Leo สะอาดและพร้อมใช้งาน” Ika กล่าว

พร้อมสำหรับ CAD: ภาพหน้าจอ Artec Studio ของการสแกน Leo ของ Hi-Lux เอื้อเฟื้อภาพโดย A.B. Engineering

เขากล่าวต่อว่า “แค่มีความสามารถในการนำเฉพาะเครื่องสแกนโดยไม่ต้องใช้แล็ปท็อปไปภาคสนามที่ใดก็ได้ในโลกก็เป็นโบนัสก้อนโต และตัวเลือกในการสแกนโดยไม่มีเป้าหมายก็เป็นประโยชน์มหาศาลอีกประการหนึ่ง เนื่องจากเราไม่ต้องเตรียมวัตถุที่เรากำลังสแกน และนี่ก็หมายความว่าเราจะไม่ทิ้งร่องรอยของกระบวนการสแกนไว้ ซึ่งอาจมีความสำคัญในบางครั้ง”

การไหลของลูกค้าและผู้อ้างอิงอย่างต่อเนื่องตลอดทั้งปี

จากมุมมองทางธุรกิจ Leo ช่วยให้ Ika และทีมของเขาสามารถแข่งขันได้มากขึ้น วันนี้ เมื่อ Leo อยู่ในมือ ทุกโปรเจกต์ที่มีการสแกน 3D จะใช้เวลาทางวิศวกรรมน้อยลงกว่าเดิม 2 สัปดาห์ ซึ่งช่วยให้บริษัทส่งต่อราคาที่ต่ำกว่าให้กับลูกค้าได้โดยตรง ทำให้มีลูกค้าและผู้อ้างอิงหลั่งไหลเข้ามาตลอดทั้งปี

Ika อธิบายว่า “ก่อนที่เราจะนำ Leo มาใช้ การสแกน 3D จะใช้เวลาถึง 20-30 เปอร์เซ็นต์ของต้นทุนทั้งหมดสำหรับลูกค้า เนื่องจากต้องใช้ตลอดเวลา แต่สำหรับ Leo การสแกนเป็นเพียง 5 ถึง 10 เปอร์เซ็นต์ของต้นทุนโครงการ ดังนั้น ในบางกรณี เราสามารถเรียกเก็บเงินน้อยกว่าคู่แข่งที่ใช้เครื่องสแกน 3D ขั้นสูงน้อยกว่าถึง 20 เปอร์เซ็นต์ เช่นเดียวกับที่เราเคยมี”