CASESTUDY กรณีศึกษา

การตรวจสอบคุณภาพArtec LeoArtec Studio

การตรวจสอบด้วย Artec Leo ช่วยลดความเสี่ยงของข้อผิดพลาดในการหล่อแบบ Lost Foam ซึ่งมีค่าใช้จ่ายสูง

2025.08.19 อัปเดต

◎ ความท้าทาย:

ตรวจสอบให้แน่ใจว่ารูปแบบโฟมมีความถูกต้องแม่นยำก่อนส่งไปยังผู้ให้บริการและผลิตเป็นแม่พิมพ์โลหะ การดัดแปลงแบบจำลองโฟมนั้นรวดเร็ว, ง่ายดาย และมีค่าใช้จ่ายน้อยมาก แต่ความคลาดเคลื่อนในแม่พิมพ์ขั้นสุดท้ายอาจทำให้ใช้งานไม่ได้และมีค่าใช้จ่ายสูงในการแก้ไข

◎ วิธีแก้ปัญหา:

Artec Leo, Artec Studio, ZEISS Inspect Optical 3D

◎ ผลลัพธ์:

เวิร์กโฟลว์การตรวจสอบความแม่นยำระดับต่ำกว่ามิลลิเมตร ช่วยให้สามารถบันทึกแบบหล่อปูนปลาสเตอร์ เปรียบเทียบแบบจำลอง CAD ได้โดยตรง และควบคุมคุณภาพได้อย่างครบถ้วน นอกจากนี้ แม่พิมพ์ขั้นสุดท้ายยังได้รับการตรวจสอบโดย Leo เพื่อให้มั่นใจถึงความแม่นยำทางเรขาคณิตและเป็นไปตามมาตรฐานอุตสาหกรรม

◎ ทำไมต้อง Artec 3D ?:

การอัปเกรดจาก Artec Eva เป็น Leo ช่วยให้ผู้ผลิตสามารถวัดผลได้อย่างแม่นยำเท่าเดิม เพียงแต่วัดได้เร็วกว่ามาก ความสามารถไร้สายที่หลากหลายและมุมมองภาพที่กว้างขึ้นของ Leo ยังช่วยให้การบันทึกภาพแม่พิมพ์ขนาดใหญ่เป็นไปอย่างราบรื่น Artec Studio ช่วยให้ทีมงานสามารถแปลงข้อมูลการสแกนเป็นแบบจำลอง 3D และส่งข้อมูลดังกล่าวไปยังซอฟต์แวร์ ZEISS เพื่อตรวจสอบเชิงลึกได้อย่างราบรื่น

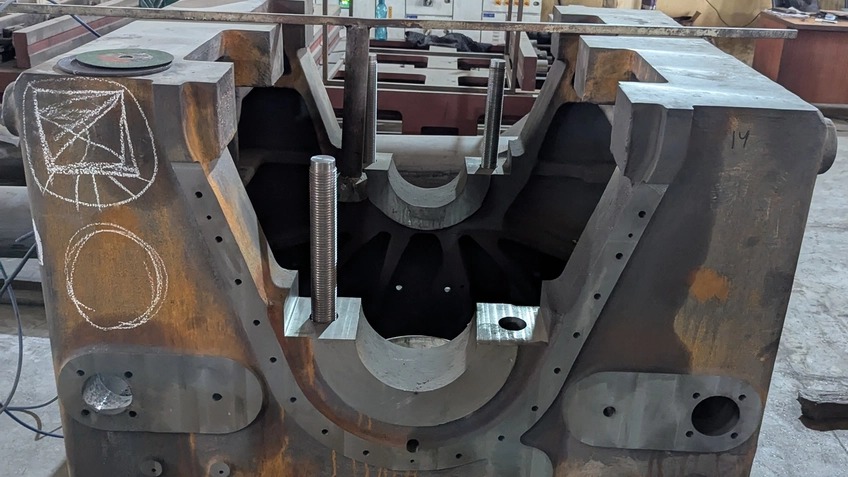

การหล่อโฟมของชิ้นส่วนยานยนต์ขนาดใหญ่ (แม่พิมพ์ประตูรถยนต์)

ในขณะที่การผลิตแบบดิจิทัลยังคงพัฒนาอย่างต่อเนื่อง การผลิตผลิตภัณฑ์ตามสั่งที่มีดีไซน์เฉพาะตัวก็ค่อย ๆ ง่ายขึ้น อย่างไรก็ตาม ความจริงในอุตสาหกรรมหลักส่วนใหญ่คือ ความอยู่รอดทางเศรษฐกิจต้องอาศัยการผลิตแบบต่อเนื่อง ซึ่งต้องอาศัยการผลิตแบบปรับขนาดได้

ซึ่งอาจรวมถึงการตัดเฉือน, การปั๊ม, การขึ้นรูป, การประกอบผลิตภัณฑ์ หรือการผลิตสิ่งทอ แม้ว่าการขึ้นรูปจะเป็นหนึ่งในเทคนิคที่เก่าแก่ที่สุด แต่การขึ้นรูปก็ยังคงได้รับความนิยมอย่างสูง ปัจจุบันแม่พิมพ์สามารถผลิตได้หลายวิธี แต่กระบวนการขึ้นรูปมักจะคล้ายคลึงกันมาก วัสดุจะถูกเทลงในโพรงกลวงตามรูปทรงของผลิตภัณฑ์ขั้นสุดท้าย เมื่อโพรงกลวงแข็งตัวแล้ว แม่พิมพ์จะถูกเปิดออก และนำชิ้นส่วนที่ขึ้นรูปออก หากจำเป็น จะมีการนำไปผ่านกระบวนการหลังการผลิตเพื่อนำไปใช้งานจริง

โดยทั่วไป วิธีการทำแม่พิมพ์จะแตกต่างกันสองวิธี คือ ความเข้ากันได้ของวัสดุขึ้นรูป และวัสดุที่เสียสละ ไม่ว่าจะเป็นขี้ผึ้ง, พลาสติก, โลหะ หรือโฟม ซึ่งวัสดุแบบหลังนี้ใช้กันอย่างแพร่หลายในตลาดหลัก ๆ เช่น จีน, อินเดีย, อิตาลี, เยอรมนี และสหรัฐอเมริกา เนื่องจากมีต้นทุนต่ำ, พื้นผิวที่เรียบเนียน และปรับเปลี่ยนได้ง่าย นอกจากนี้ยังเหมาะกับเวิร์กโฟลว์ที่กว้างขึ้นและจัดการได้ง่ายอีกด้วย

โกดังที่เต็มไปด้วยแม่พิมพ์อุตสาหกรรม

ในการหล่อแบบสูญเสียโฟม รูปแบบโฟมจะถูกตัดหรือประกอบเป็นรูปทรงผลิตภัณฑ์ เคลือบด้วยสารละลายเซรามิกเพื่อป้องกันโลหะร้อน และจุ่มลงในทรายซิลิกาเพื่อเสริมความแข็งแรง ในขั้นตอนสุดท้าย โลหะผสมร้อนจะถูกเทลงในรูปแบบ ซึ่งจะทำให้โฟมระเหยไประหว่างการหล่อ จากนั้นเปลือกเซรามิกและทรายที่เหลือจะถูกขึ้นรูปวัสดุในโพรงที่เหลืออยู่เพื่อสร้างแม่พิมพ์ผลิตภัณฑ์

แต่การหล่อแบบโฟมยังมีความท้าทายที่ทำให้การใช้งานมีประสิทธิภาพได้ยาก ตัวอย่างเช่น แม่พิมพ์ที่มีมุมลบทำให้ยากต่อการดึงชิ้นส่วนออกมาเป็นชิ้นเดียว นอกจากนี้ ส่วนหนึ่งของกระบวนการ แม่พิมพ์โฟมมักถูกส่งไปยังบุคคลที่สามและผลิตจากโลหะ แล้วเราจะมั่นใจได้อย่างไร 100% ว่าชิ้นงานหล่อที่ได้รับนั้นตรงตามค่าความคลาดเคลื่อนที่ต้องการ

นั่นคือจุดที่ลูกค้าชาวอินเดียรายหนึ่งของ Artec 3D กำลังพลิกโฉมวงการ ด้วยการสแกน 3D ของ Artec Leo ผู้ผลิตจะตรวจสอบชิ้นงานหล่อและแม่พิมพ์ขั้นสุดท้ายก่อนและหลังการจัดส่ง ในการดำเนินการดังกล่าว พวกเขามั่นใจว่าแม่พิมพ์โฟมจะออกจากโรงงานตามที่ออกแบบไว้ และที่สำคัญกว่านั้นคือ แม่พิมพ์โลหะจะต้องเป็นไปตามมาตรฐานที่กำหนด ข้อผิดพลาดในขั้นตอนนี้อาจมีค่าใช้จ่ายหลายแสนดอลลาร์ในการแก้ไข หรือมากกว่านั้นสำหรับชิ้นส่วนขนาดใหญ่ที่เลิกผลิตแล้วและจำเป็นต้องหล่อใหม่ทั้งหมด

Leo ปรับปรุงการหล่อแบบสูญเสียโฟมให้ทันสมัยได้อย่างไร

ลูกค้าผู้ผลิตแม่พิมพ์รายล่าสุดของ Artec ส่วนใหญ่ทำงานตามขนาด ทำให้การหล่อโฟมเหมาะอย่างยิ่ง เนื่องจากการใช้เหล็กกล้าที่แข็งแกร่งซึ่งจำเป็นต่อการผลิตชิ้นงานหล่อนั้นมีค่าใช้จ่ายสูงมากและต้องใช้ความเอาใจใส่เป็นอย่างมาก วัสดุที่สิ้นเปลืองยังส่งผลกระทบต่อกำไรอีกด้วย ในทางตรงกันข้าม โฟมมีราคาถูกและปรับเปลี่ยนได้ง่าย ซึ่งเป็นส่วนหนึ่งของโครงการล่าสุด พวกเขาได้แสดงให้เห็นถึงประสิทธิภาพที่ยอดเยี่ยม

พื้นโรงงานที่มีเศษโฟมหรือส่วนหนึ่งของกระบวนการผลิตการหล่อโฟม

บริษัทได้รับมอบหมายให้สร้างแบบหล่อตัวถังขนาดใหญ่ที่ซับซ้อนด้วยเครื่อง CNC โดยใช้โฟมเป็นฐานในการออกแบบ CAD แล้วส่งไปยังผู้ให้บริการเพื่อผลิต ในขั้นตอนการประกอบรถยนต์ แม่พิมพ์ที่ได้จะถูกออกแบบมาให้กดด้วยไฮดรอลิกกับวัสดุเพื่อสร้างประตูรถยนต์หลายพันบาน โดยอาศัยความแข็งแรงและความแม่นยำของชิ้นส่วนเป็นหลัก

ในอดีต ผู้ใช้ Artec จะมั่นใจได้ถึงความแม่นยำของรูปแบบโฟมด้วย Artec Eva ซึ่งเป็นเครื่องสแกน 3D แบบมีสายที่มีความแม่นยำ 0.1 มม. และผ่านการทดสอบตามเวลา แต่เมื่อตระหนักว่าการตรวจสอบสามารถเร่งให้เร็วขึ้นได้ พวกเขาจึงหันไปหา Altem Technologies ซึ่งเป็นพันธมิตรที่ได้รับการรับรองระดับทอง ซึ่งได้ติดตั้ง Artec Leo ซึ่งเป็นอุปกรณ์ความเร็วสูงที่ไม่ต้องใช้สายเคเบิลอย่างสมบูรณ์ ซึ่งได้ปฏิวัติขั้นตอนการทำงานของพวกเขา

Leo ไม่เพียงแต่มีความแม่นยำเทียบเท่ากับ Eva เท่านั้น แต่ยังมีมุมมองภาพที่กว้างขึ้น ซึ่งช่วยปรับปรุงการติดตาม ในขณะที่ความเร็วในการจับภาพที่เร็วขึ้นช่วยให้สามารถสแกน 3D ของชิ้นส่วนขนาดใหญ่ได้อย่างสมบูรณ์ภายในเวลาไม่กี่ชั่วโมง การวัดแบบสามมิติช่วยให้บริษัทสามารถระบุข้อผิดพลาดในขั้นตอนการขึ้นรูปโฟมและแก้ไขได้ก่อนออกจากโรงงานโดยแทบไม่ต้องเสียค่าใช้จ่ายเพิ่มเติมเลย

เครื่อง CNC ที่ใช้ในการตกแต่งขั้นสุดท้ายให้กับแม่พิมพ์

นอกจากนี้ สิ่งสำคัญที่ควรสังเกตคือค่าความคลาดเคลื่อนของการผลิตแม่พิมพ์จะแคบลงตามขั้นตอนการทำงาน การออกแบบเบื้องต้นที่ยังไม่ได้ขัดเงาด้วยเครื่องจักรมักมีพื้นผิวที่ไม่เรียบหรือไม่ได้แนวอย่างสมบูรณ์แบบ ด้วยเหตุนี้ พื้นผิวเหล่านี้จึงจำเป็นต้องมีความแม่นยำเพียงไม่กี่มิลลิเมตร ทำให้ Leo มีความแม่นยำเพียงพอต่อความต้องการของผู้ใช้ ทั้งในการตรวจสอบรูปแบบโฟมและชิ้นงานหล่อที่ได้รับ เพื่อให้มั่นใจว่าชิ้นงานผลิตตามข้อกำหนด

การวิเคราะห์เชิงลึกเพื่อการหล่อที่สอดคล้อง

การบันทึกข้อมูลที่รวดเร็วและใช้งานง่ายเป็นสิ่งหนึ่ง แต่ผู้ผลิตยังคงต้องเปลี่ยนข้อมูลพอยต์คลาวด์ให้เป็นเมชเพื่อการวิเคราะห์ นั่นคือที่มาของ Artec Studio ซอฟต์แวร์ล่าสุดของ Artec มาพร้อมวิศวกรรมย้อนกลับและการตรวจสอบที่จำเป็นทั้งหมด เพื่อให้ผู้ใช้สามารถบันทึก, ประมวลผลข้อมูล และใช้แบบจำลองที่ได้เพื่อวัด, วิเคราะห์ และค้นหาความเบี่ยงเบน

สำหรับกรณีการใช้งานนี้ ทีมงานของบริษัทเลือกที่จะส่งออกข้อมูลไปยัง ZEISS Inspect Optical 3D ซึ่งเป็นซอฟต์แวร์ตรวจสอบขั้นสูงที่มีเครื่องมือสำหรับการวิเคราะห์เชิงลึก การแชร์ข้อมูลจาก Artec Studio นั้นราบรื่นและช่วยให้เข้าถึงฟีเจอร์ต่าง ๆ เช่น สคริปต์ Python และเครื่องมือ GD&T รวมถึงซอฟต์แวร์ที่สร้างขึ้นบนหลักการพาราเมตริกที่จดจำทุกขั้นตอนของเวิร์กโฟลว์ของคุณ

ด้วยฟังก์ชันเหล่านี้ พวกเขาสามารถวัดการหดตัว (ปัญหาที่พบบ่อยในโลกของการหล่อโฟม) ความเบี่ยงเบน และปัญหาอื่น ๆ ในการผลิต ก่อนหน้านี้ พวกเขาต้องตรวจสอบแม่พิมพ์ด้วยตนเองด้วยไมโครมิเตอร์ การเปลี่ยนมาใช้การสแกน 3D ทำให้การตรวจสอบเหล่านี้มีประสิทธิภาพมากขึ้น, รวดเร็วขึ้น และเพิ่มความแม่นยำขึ้น ในขณะเดียวกันก็ให้การเข้าถึงชุดเครื่องมือตรวจสอบดิจิทัลระดับถัดไป

วิศวกรใช้ไมโครมิเตอร์อุตสาหกรรมแบบอนาล็อก

เมื่อถึงเวลาที่ต้องรับแม่พิมพ์ขั้นสุดท้าย การควบคุมคุณภาพในระดับนี้มีประโยชน์อย่างยิ่งต่อผู้ผลิต เมื่อผู้ผลิตมีหลักฐานว่ารูปแบบโฟมออกจากโรงงานไปแล้ว พวกเขาสามารถพิสูจน์ได้เมื่อผู้ให้บริการทำผิดพลาดในการผลิต และขอให้มีการชดเชยค่าใช้จ่าย

ขั้นต่อไปของการตรวจสอบการหล่อแบบดิจิทัลคืออะไร?

บริษัท Artec ซึ่งเป็นเจ้าของเครื่อง Artec Evas และ Leo สองเครื่องอย่างภาคภูมิใจอยู่แล้ว กำลังพิจารณาอัปเกรดฮาร์ดแวร์เพิ่มเติมเพื่อเพิ่มประสิทธิภาพและรองรับความต้องการที่เพิ่มขึ้น ซึ่งอาจส่งผลให้บริษัทลงทุนเพิ่มใน Leo หรือเลือกใช้ Artec Point ซึ่งเป็นเครื่องสแกนเลเซอร์เครื่องแรกของ Artec ที่ได้รับการรับรองมาตรฐาน ISO สำหรับการใช้งานมาตรวิทยาระดับอุตสาหกรรมที่บริษัทใช้งานอยู่เป็นประจำ

บ่อยครั้งที่ผู้ผลิตรายนี้เพิ่มรายละเอียดขั้นสุดท้ายให้กับชิ้นส่วนด้วยเครื่องจักร ไม่ว่าจะเป็นแม่พิมพ์ยานยนต์หรือวัตถุโลหะขนาดใหญ่ชนิดอื่นๆ เนื่องจากระบบ CNC ของบริษัททำงานด้วยความแม่นยำสูงถึง 20 ไมครอน เครื่อง Point ระดับมาตรวิทยานี้จึงเหมาะอย่างยิ่งสำหรับการตรวจสอบขั้นสุดท้าย

แม่พิมพ์อุตสาหกรรมยานยนต์สำเร็จรูปขนาดใหญ่

หากมองให้ลึกลงไปอีกนิด จะเห็นว่าขั้นตอนการทำงานของผู้ผลิตนั้นน่าประทับใจ แต่ก็ไม่ได้โดดเด่นอะไร การสแกน 3D ของ Artec ถูกนำมาใช้เป็นประจำสำหรับการตรวจสอบการหล่อในหลายอุตสาหกรรมและตลาด ในสหรัฐอเมริกา โรงหล่อแบบบริการครบวงจร Willman Industries ได้นำ Artec Eva มาใช้สำหรับการวิเคราะห์การสแกน CAD

Ausco Products ทำสิ่งที่คล้ายกันนี้กับ Artec Leo, Space Spider และ Geomagic Design X ชิ้นส่วนเบรกหล่อจากภายนอกจะได้รับการวิเคราะห์และตรวจสอบตามมาตรฐานความแม่นยำ, ความคลาดเคลื่อน และประสิทธิภาพ โดยรวมแล้ว กรณีการใช้งานเหล่านี้แสดงให้เห็นว่าโซลูชัน Artec 3D ช่วยให้วิศวกรสามารถปรับตัวให้เข้ากับความต้องการของลูกค้าได้อย่างไร แม้ในการใช้งานทางอุตสาหกรรมที่ดูเหมือนจะมีความหลากหลาย